El restaurante WASABI LTDA, especializado en comida japonesa, lleva en funcionamiento cuatro años en la ciudad de Bogotá. Este ha capturado en corto tiempo el mercado Colombiano que busca variedad a la hora de comer.

El objetivo principal de WASABI es un tanto social, ya que da a conocer la cultura astronómica oriental a una occidental, por otra arte se concentra en la calidad de sus productos generando así un sabor exquisito. Y ha sido así el éxito tan grande que ubicado inicialmente en la calle 93 con carrera 15 de Bogotá, en un local de no mas de 80 mts2, las personas en la hora del almuerzo hacían fila de media cuadra para deleitarse con los platos que el señor KAOURU realizaba.

Consecuencia a ello tuvo que trasladarse al sector exclusivo de la zona T, de Bogotá, un local más grande y con acceso a parqueadero para los clientes.

WASABI, cuenta con 12 empleados; encabezado por su creador que al mismo tiempo es el chef, seguido por su esposa que se encarga de la administración del restaurante, un cocinero que prepara los platos base, un ayudante de cocina y cinco meseros; un hostes que también se encarga de los oficios varios, y finalmente en el aérea financiera se encuentra el contador y cajero.

PERFIL DE LOS CARGOS

CHEF: Especializado en la elaboración y preparación de platos Japoneses, Graduado en Cocina Internacional en Japón.

COCINERO: Tecnólogo en cocina, experiencia en cocina internacional

MESEROS: Tecnólogos en mesa y bar.

CONTADOR: Profesional en Admón. De empresas y/o afines.

Cajero: Tecnólogo en finanzas o contabilidad, experiencia en manejo de caja.

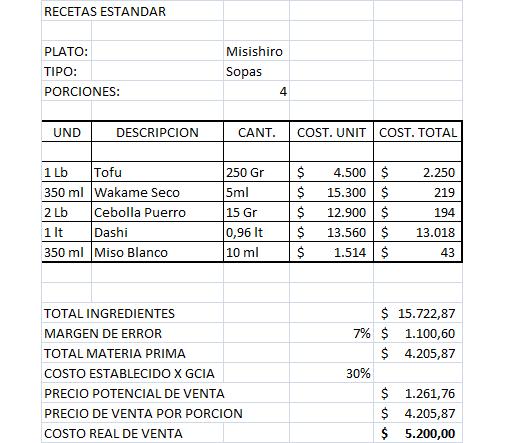

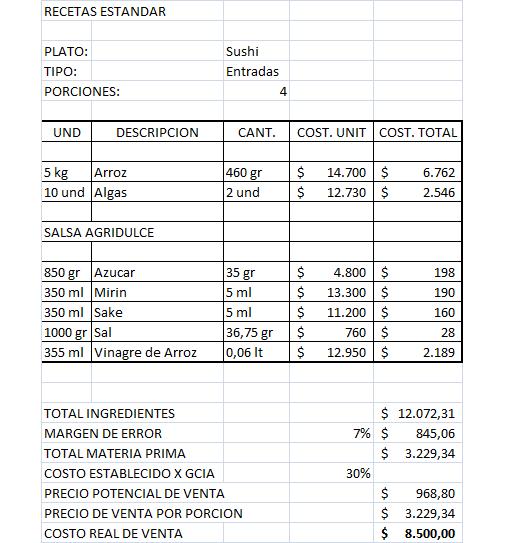

VER ANEXOS

1. ORGANIGRAMA

2. RECETAS ESTANDAR DE LOS PRINCIPALES PLATOS

domingo, 16 de noviembre de 2008

ANALISIS DOFA

DEBILIDADES:

OPORTUNIDADES:

- Este restaurante no ha tenido la publicidad necesaria para abarcar con el mercado objetivo que son todos los habitantes de la ciudad de Bogotá.

- su ambientación es tradicional y convencional lo cual no lo hace llamativo.

- el espacio reducido hace que la capacidad de los clientes sea limitada.

OPORTUNIDADES:

- Wasabi Ltda, es un restaurante relativamente nuevo, lo cual puede seguir creciendo.

- Innovar en platos y servicios agregados para obtener el éxito.

FORTALEZAS:

- La atención es muy buena, lo que ayuda a la fidelización de los clientes.

- La preparación de los platos es realmente exquisita.

- El cheff esta acreditado en escuelas Japonesa.

- Los platos bases son preparados por el mismo Cheff, minimizando el cambio de cultura.

AMENAZAS:

- La comida japonesa tiene un buen auge en Colombia y puede que la Demanda crezca y no tenga las instalaciones para soportarla.

- Actualmente no se manejan todas las normas de calidad para que este certificado como uno de los mejores.

- A pesar de su buena demanda no esta bien reconocido.

NORMAS BPM

IMPORTANCIA DE LAS BUENAS PRACTICAS DE MANUFACTURA

Por: Salgado C., María Teresa y Castro R., Katherin

La aplicación de las buenas prácticas de manufactura (BPM) en restaurantes y cafeterías, constituye una garantía de calidad e inocuidad que redunda en beneficio del empresario y del consumidor en vista de que ellas comprenden aspectos de higiene y saneamiento aplicables en toda la cadena productiva, incluido el transporte y la comercialización de los productos.

Es importante el diseño y la aplicación de cada uno de los diferentes programas, con diligenciamiento de formatos para evaluar y realimentar los procesos, siempre en función de proteger la salud del consumidor, ya que los alimentos así procesados pueden llevar a cabo su compromiso fundamental de ser sanos, seguros y nutricionalmente viables.

Introducción

Las buenas prácticas de manufactura (BPM), son los principios básicos y prácticas generales de higiene en la manipulación, preparación, elaboración, envasado, almacenamiento, transporte y distribución de los alimentos para el consumo humano, con el objeto de garantizar que los productos se fabriquen en condiciones sanitarias adecuadas y se disminuyan los riesgos inherentes a la producción. (Min. Salud, 1997).

Para cumplir con lo consignado en las BPM, y poder garantizar un producto que no haga daño al consumidor (inocuo) es necesario tener en cuenta los lineamientos del Decreto 3075/97 en cuanto a infraestructura y a los programas prerrequisito que son las actividades de rutina, necesarias para garantizar que el proceso productivo se desarrolle en condiciones higiénicas y técnicas óptimas. Estos se organizan en planes y programas:

1. Plan de Saneamiento, que contempla. Programa de Limpieza y desinfección, programa de residuos sólidos y programa de control de plagas.

2. Programa de Capacitación

3. Programa de Control de calidad del agua potable

4. Programa de Control de proveedores

5. Programa de Distribuidores

6. Plan de Muestreo

7. Programa de Mantenimiento

8. Programa de Aseguramiento de la calidad

9. Programa de Control de procesos

10. Programa de Trazabilidad

11. Programa de Tratamiento de aguas residuales.

Estos planes y programas sirven para prevenir, controlar y vigilar todas las operaciones, desde la recepción de las materias primas hasta la llegada al consumidor final. De esta forma se tiene un manejo completo de las actividades relacionadas, directa o indirectamente con la elaboración de los alimentos.

Los programas prerrequisitos adquieren gran relevancia en la Implementación del sistema HACCP o Análisis de riesgos y control de puntos críticos, que es un sistema de carácter preventivo que contribuye a detectar los puntos críticos en un proceso, logrando identificar los riesgos de contaminación (Químicos, físicos y/o biológicos). Igualmente, se previene todo tipo de alteración de los alimentos, logrando la protección de la salud de los consumidores. Los programas de aseguramiento de la calidad permiten:

· Prevención antes que detección.

· Brindar confianza.

· Satisfacer las expectativas en forma consistente.

· Operar efectiva y eficientemente.

· Hacerlo bien la primera vez y siempre.

Una vez implementadas y documentadas las BPM en cafeterías y restaurantes, se debe realizar una evaluación del proceso. Esta evaluación se suele efectuar mediante la aplicación del formato INVIMA y se compara con el diagnóstico inicial, para determinar qué aspectos se van a incluir en la etapa siguiente, de tal forma que la implementación de BPM, se realice a través de etapas lógica, coherentes y presupuestalmente viables.

Las BPM, deben ser catalogadas como una herramienta valiosa, no solamente en los procesos de calidad, sino en el desarrollo empresarial, y de sostenibilidad económica que avalan el éxito empresarial y la confianza del consumidor.

El compromiso y la participación activa de la gerencia, debe acompañar permanentemente el proceso, puesto que sin ello, el proceso presenta numerosos obstáculos que dificultan o impiden su desarrollo, y aun más en este tipo de establecimientos.

Por: Salgado C., María Teresa y Castro R., Katherin

La aplicación de las buenas prácticas de manufactura (BPM) en restaurantes y cafeterías, constituye una garantía de calidad e inocuidad que redunda en beneficio del empresario y del consumidor en vista de que ellas comprenden aspectos de higiene y saneamiento aplicables en toda la cadena productiva, incluido el transporte y la comercialización de los productos.

Es importante el diseño y la aplicación de cada uno de los diferentes programas, con diligenciamiento de formatos para evaluar y realimentar los procesos, siempre en función de proteger la salud del consumidor, ya que los alimentos así procesados pueden llevar a cabo su compromiso fundamental de ser sanos, seguros y nutricionalmente viables.

Introducción

Las buenas prácticas de manufactura (BPM), son los principios básicos y prácticas generales de higiene en la manipulación, preparación, elaboración, envasado, almacenamiento, transporte y distribución de los alimentos para el consumo humano, con el objeto de garantizar que los productos se fabriquen en condiciones sanitarias adecuadas y se disminuyan los riesgos inherentes a la producción. (Min. Salud, 1997).

Para cumplir con lo consignado en las BPM, y poder garantizar un producto que no haga daño al consumidor (inocuo) es necesario tener en cuenta los lineamientos del Decreto 3075/97 en cuanto a infraestructura y a los programas prerrequisito que son las actividades de rutina, necesarias para garantizar que el proceso productivo se desarrolle en condiciones higiénicas y técnicas óptimas. Estos se organizan en planes y programas:

1. Plan de Saneamiento, que contempla. Programa de Limpieza y desinfección, programa de residuos sólidos y programa de control de plagas.

2. Programa de Capacitación

3. Programa de Control de calidad del agua potable

4. Programa de Control de proveedores

5. Programa de Distribuidores

6. Plan de Muestreo

7. Programa de Mantenimiento

8. Programa de Aseguramiento de la calidad

9. Programa de Control de procesos

10. Programa de Trazabilidad

11. Programa de Tratamiento de aguas residuales.

Estos planes y programas sirven para prevenir, controlar y vigilar todas las operaciones, desde la recepción de las materias primas hasta la llegada al consumidor final. De esta forma se tiene un manejo completo de las actividades relacionadas, directa o indirectamente con la elaboración de los alimentos.

Los programas prerrequisitos adquieren gran relevancia en la Implementación del sistema HACCP o Análisis de riesgos y control de puntos críticos, que es un sistema de carácter preventivo que contribuye a detectar los puntos críticos en un proceso, logrando identificar los riesgos de contaminación (Químicos, físicos y/o biológicos). Igualmente, se previene todo tipo de alteración de los alimentos, logrando la protección de la salud de los consumidores. Los programas de aseguramiento de la calidad permiten:

· Prevención antes que detección.

· Brindar confianza.

· Satisfacer las expectativas en forma consistente.

· Operar efectiva y eficientemente.

· Hacerlo bien la primera vez y siempre.

Una vez implementadas y documentadas las BPM en cafeterías y restaurantes, se debe realizar una evaluación del proceso. Esta evaluación se suele efectuar mediante la aplicación del formato INVIMA y se compara con el diagnóstico inicial, para determinar qué aspectos se van a incluir en la etapa siguiente, de tal forma que la implementación de BPM, se realice a través de etapas lógica, coherentes y presupuestalmente viables.

Las BPM, deben ser catalogadas como una herramienta valiosa, no solamente en los procesos de calidad, sino en el desarrollo empresarial, y de sostenibilidad económica que avalan el éxito empresarial y la confianza del consumidor.

El compromiso y la participación activa de la gerencia, debe acompañar permanentemente el proceso, puesto que sin ello, el proceso presenta numerosos obstáculos que dificultan o impiden su desarrollo, y aun más en este tipo de establecimientos.

sábado, 15 de noviembre de 2008

PROYECTO “NORMA SANITARIA SOBRE EL PROCEDIMIENTO PARA LA APLICACIÓN DEL SISTEMA HACCP EN LA FABRICACIÓN DE ALIMENTOS Y BEBIDAS”

(Prepublicado con R.M Nº 482-2005/MINSA el 29 de junio de 2005)

TITULO I

DISPOICIONES GENERALES

Articulo 2º.- Objetivo

1.- Establecer en la industria alimentaria la aplicación de un sistema preventivo de control, que asegure la calidad sanitaria e inocuidad de los alimentos y bebidas, basado en la identificación, evaluación y control de los peligros significativos para cada tipo de producto.

2.-Uniformizar los criterios para la elaboración y aplicación de los Planes HACCP en los establecimientos de fabricación de alimentos y bebidas.

Artículo 3º.- Alcance y ámbito

Las personas naturales y jurídicas que operan o intervienen en cualquier proceso de fabricación e industrialización de alimentos y bebidas a nivel nacional, sea para el mercado nacional o internacional, están obligadas al cumplimiento de la presente norma. La aplicación del Sistema HACCP en la pequeña y micro empresa alimentaria, se hará conforme a lo establecido en la Sétima Disposición Complementaria, Transitoria y Final del Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas aprobado por Decreto Supremo Nº 007-98 SA

Artículo 4º.- Requisitos en la aplicación del Sistema HACCP

La aplicación del Sistema HACCP se hará mediante un Plan HACCP para cada producto o grupo de productos similares. Para la efectiva aplicación del Sistema HACCP, la Industria Alimentaria debe contar como requisito previo con un Programa de Buenas Prácticas de Higiene, conforme a los Principios Generales de Higiene del Codex Alimentarius y el Código de Prácticas específico para la fabricación de cada tipo de alimento.

El Sistema HACCP con su respectivo Plan, debe aplicarse a cada operación concreta por separado y es sujeto de revisión periódica a fin de incorporar en las operaciones y procesos de fabricación, los avances de la ciencia y tecnología alimentaria. Ante cualquier modificación en el alimento, en el proceso o en cualquier fase de la cadena alimentaria de proceso, debe examinarse la aplicación del Sistema HACCP y debe enmendarse el correspondiente Plan HACCP con la consiguiente notificación obligatoria de los cambios a la Dirección General de Salud Ambiental (DIGESA) del Ministerio de Salud.

Artículo 5º.- De los Organismos de Inspección

Los Organismos de Inspección sean privados o públicos autorizados por la DIGESA, previa evaluación en su idoneidad técnica y administrativa, y por encargo, podrán realizar las inspecciones sanitarias en los establecimientos y servicios que le corresponda vigilar, realizar las actividades de validación técnica y seguimiento periódico de la aplicación de los Planes HACCP, con el fin de verificar la idoneidad de los Planes HACCP y su efectiva aplicación en el proceso de fabricación de alimentos y bebidas.

Las inspecciones a las fábricas de alimentos y bebidas de consumo humano para el seguimiento del Sistema HACCP. Se realizará con una frecuencia acorde con el nivel de riesgo que impliquen los productos que fabrican, y la verificación de la correcta aplicación del sistema y de sus requisitos y condiciones previas y será por lo menos semestral.

TITULO II

DE LA APLICACIÓN DEL SISTEMA HACCP

Capítulo 1 De Los Requisistos

Artículo 7°.- De los Principios Generales de Higiene de los Alimentos y Bebidas

El fabricante incorporará al Plan HACCP la documentación referida a los Principios Generales de Higiene de los Alimentos y Bebidas de acuerdo al Código Internacional Recomendado de Prácticas - Principios Generales de Higiene de los Alimentos del Codex Alimentarius. En este documento se debe identificar la política sanitaria y los objetivos de la empresa, el diseño de planta y los principios esenciales de higiene de los alimentos y bebidas aplicables en la cadena alimentaria, destacando entre otros, lo siguiente:

a) Establecer criterios de calidad sanitaria e inocuidad de las materias primas, ingredientes y aditivos, y verificar su cumplimiento.

b) Contar con un listado actualizado de proveedores selectos.

c) Documentar el Programa de Higiene y Saneamiento de la infraestructura física e instalaciones, distribución de ambientes y ubicación de equipos según lo indicado en el Artículo 6º, inciso a)

d) Mantener y calibrar los equipos e instrumentos

e) Saneamiento: limpieza, desinfección y control de plagas

Articulo 8°.- De la información sobre la higiene y el saneamiento

La información sobre los procedimientos de limpieza, desinfección y control de plagas deben indicar como mínimo, objetivos, alcance, responsables, herramientas y materiales, uso, frecuencia, control, verificación y registros. Asimismo se deben indicar las sustancias químicas a utilizar (desinfectantes y plaguicidas) y sus concentraciones. Además se deben incluir los controles físico-químicos y microbiológicos necesarios para verificar su eficacia.

Artículo 9°.- Sobre la Identificación de lote

El Sistema de Identificación del lote debe señalar como mínimo, la procedencia, distribución, destino final de los productos alimenticios. La identificación de los lotes permite la rastreabilidad de los productos en cualquier etapa de la cadena alimentaria, con el fin de poder retirar los alimentos cuando exista una situación de riesgo al consumidor. Cada recipiente de alimentos, así como los insumos, ingredientes y materias primas deben estar marcados permanentemente de manera que se identifique al productor y al lote del alimento.

Artículo 10°.- Política sanitaria y objetivos de la empresa

En base a los resultados del análisis costo-beneficio de la implementación del sistema HACCP, la gerencia general de la empresa empresa procesadoraestablecerá las prioridades de inversión y el cronograma de reformas sanitarias que aseguren la efectiva aplicación del Sistema HACCP, los cuales deben concordar con su política sanitaria. La política sanitaria debe estar acorde con el aseguramiento de la inocuidad de los productos que procesa la fábricaempresa y debe describirse en el Plan HACCP.

Los objetivos deben estar orientados al aseguramiento de la inocuidad y calidad sanitaria e de los alimentos y bebidas procesados en el establecimiento, lo que requiere el compromiso pleno e integral de todos los trabajadores y directivos en todas sus etapas: concepción, aplicación y mantenimiento, para la eficaz aplicación del Sistema HACCP.

Artículo 15°.- Contenido del Plan HACCP

El fabricante debe consignar en el documento del Plan HACCP los puntos siguientes:

1) Nombre y ubicación del establecimiento productor

2) Política sanitaria y objetivos de la empresa, compromiso gerencial.

3) Diseño de la planta.

4) Integrantes y Funciones del Equipo HACCP.

5) Descripción del producto.

6) Determinación del uso previsto del alimento

7) Diagrama de Flujo

8) Análisis de Peligros. (Principio 1)

9) Puntos Críticos de Control - PCC. (Principio 2)

10) Límites Críticos para cada PCC. (Principio 3)

11) Sistema de Vigilancia de los PCC. (Principio 4)

12) Medidas Correctoras. (Principio 5)

13) Sistema de Verificación. (Principio 6)

14) Formatos de los registros. (Principio 7)

La información y datos contenidos en el Plan HACCP, deben presentarse de manera objetiva, clara y precisa, siguiendo los Formatos del Anexo 4 de la presente Norma. Adjunto al documento Plan HACCP se debe detallar el Programa de Capacitación y Entrenamiento del personal de la fábrica yempresa el Manual que sustente los Principios Generales de Higiene de los Alimentos y Bebidas, según lo descrito en los Artículos 7º,8º y 12º de la presente norma.

Artículo 16°.- Formación del equipo HACCP (Paso 1)

La Empresa o responsable técnico de la aplicación en el establecimiento alimentario del Sistema HACCP, debe asegurar la competencia y conocimiento técnico, del personal integrante del equipo, para que, la formulación del Plan HACCP esté de acuerdo a las condiciones higiénicas del establecimiento y su eficaz aplicación. El Equipo HACCP debe ser multidisciplinario e integrado por personal calificado, entre otros por los jefes o gerentes de planta, de producción, de control de calidad, de comercialización, de mantenimiento y por el Gerente General o en su defecto, por un representante designado por la Gerencia con capacidad de decisión y disponibilidad de tiempo para asistir a las reuniones del Equipo HACCP. Cuando no se disponga de este personal calificado, podrá recurrirse al asesoramiento especializado de otras fuentes. En el Plan se indicarán las funciones y responsabilidades de la Gerencia y de sus miembros

Se debe nombrar al coordinador del equipo o profesional responsable del HACCP, quien tendrá la responsabilidad de supervisar el diseño y aplicación del Plan HACCP, convocar las reuniones del equipo HACCP y coordinar con la Autoridad Sanitaria.

El Equipo HACCP, en la descripción de la evaluación de las condiciones higiénico – sanitarias, tendrá en cuenta el impacto de la infraestructura, los tratamientos o procesos, la limpieza y el uso de los desinfectantes, sobre la prevención y control de los peligros o agentes patógenos que puedan afectar la inocuidad de los alimentos

Los miembros del equipo deben ser profesionales o técnicos calificados y entrenados en temas referidos al Sistema HACCP, Principios Generales de Higiene, en los Principios para la Aplicación de los Criterios Microbiológicos en los alimentos y otros temas relacionados a la higiene alimentaría. La fábricaempresa deberá contar con la documentación que sustente lo señalado en el párrafo anterior, la que estará a disposición de la Autoridad de Salud cuando sea requerido.

Artículo 17°.- Descripción del producto alimenticio (Paso 2)

En el proceso de evaluación se debe realizar la descripción completa de los alimentos que se procesa, a fin de identificar peligros que pueden ser inherentes a las materias primas, ingredientes, aditivos o a los envases y embalajes del producto. Debe tenerse en cuenta la composición y la estructura físico química (incluida Aw, pH, etc), los tratamientos microbicidas, (térmico, refrigeración, congelación, curado en salmuera, ahumado, etc.), el envasado, tipo de envase, la vida útil, condiciones de almacenamiento y el sistema de distribución.

En la descripción del producto se incluirá por lo menos lo siguiente:

a) Nombre del producto (cuando corresponda el nombre común), consignando el nombre científico de ser el caso.

b) Composición (materias primas, ingredientes, aditivos, etc.)

c) Características físico - químicas y microbiológicas

d) Tratamientos de conservación (pasteurización, esterilización, congelación, secado, salazón, ahumado, otros) y los métodos correspondientes.

e) Presentación y características de envases y embalajes (hermético, al vacío o con atmósferas modificadas, material de envase y embalaje utilizado)

f) Condiciones de almacenamiento y distribución.

g) Vida útil del producto (fecha de vencimiento o caducidad, fecha preferente de consumo).

h) Instrucciones de uso.

i) Contenido del rotulado o etiquetado.

Artículo 18°.- Determinación del uso previsto del alimento (Paso 3)

Se debe determinar el uso previsto del alimento en el momento de su consumo, para evaluar el impacto del empleo de las materias primas, ingredientes, coadyuvantes y aditivos alimentarios desconocidos, prohibidos y en niveles que puedan afectar la vida o la salud del consumidor. El uso previsto debe aplicarse desde la producción primaria pasando por la elaboración, fabricación y distribución hasta el momento de su consumo y se sustenta en las buenas prácticas de fabricación.

Se debe al indicar la población objetivo, si es público en general o grupo vulnerable, como niños menores de cinco (5) años, inmunosuprimidos, ancianos, enfermos, madres gestantes, etc.

Asimismo indicar su forma de uso y condiciones de conservación, almacenamiento, determinar si se requiere algún tratamiento previo (listo para consumo, para proceso posterior, etc.).

Se verificará si el establecimientos cuenta con las instalaciones, materiales y equipos adecuados para la fabricación del producto descrito.

Artículo 21°.- Enumeración de todos los peligros posibles relacionados con cada fase, realización de un análisis de peligros y determinación de las medidas para controlar los peligros identificados (Principio 1) (Paso 6)

El Profesional responsable que dirige el equipo HACCP debe compilar una lista de todos los peligros identificados en cada una de las etapas de fabricación, desde la producción primaria, elaboración, fabricación y la distribución hasta el consumidor. Luego de la compilación de los peligros identificados se debe analizar cuales de ellos son indispensables controlar para eliminar o reducir el peligro para producir un alimento inocuo.

Al realizar el análisis de peligros se debe tener en cuenta los factores siguientes:

§ La probabilidad de que surjan peligros y la gravedad de sus efectos para la salud humana.

§ La evaluación cualitativa o cuantitativa de la presencia de peligros,

§ La supervivencia o proliferación de los microorganismos involucrados.

§ La producción o persistencia de toxinas, agentes químicos o físicos en los alimentos; y

§ Las condiciones que pueden dar lugar a la instalación, supervivencia y proliferación de peligros.

En base a los peligros probables identificados, se debe determinar y aplicar una medida sanitaria para el control eficaz de un peligro o peligros específicos.

Luego de identificar los peligros, se determinará la probabilidad de su ocurrencia, su efecto y la severidad de éstos sobre la salud de las personas.

Los peligros identificados como peligros significativos deben ser considerados en la determinación de los Puntos Críticos de Control (PCC).

Los registros se archivarán por un lapso mínimo de 1 año o según la vida útil del producto en el mercado.

TITULO III

VALIDACIÓN TÉCNICA OFICIAL DEL PLAN HACCP

Artículo 28°.- Responsabilidad de la calidad sanitaria e inocuidad de los alimentos y bebidas.

El fabricanteLa empresa procesadora debe preparar su Plan HACCP de conformidad con las disposiciones de la presente norma, de tal forma que su cumplimiento asegure el control de los peligros que resulten significativos para la inocuidad de los alimentos y bebidas.

El fabricante, y el profesional encargado del control del Sistema HACCP o quien haga sus veces, son responsables de las calidad sanitaria e inocuidad de los alimentos y bebidas que son liberados para su comercialización. En el Plan HACCP deberá indicarse el nombre de su responsable.

Artículo 29°.- Requisitos para la Validación Técnica Oficial

El Sistema HACCP debe estar representado en el Plan HACCP el cual debe ser objeto de Validación Técnica en la planta por la DIGESA como organismo responsables de la vigilancia sanitaria de la fabricación de alimentos y bebidas. Dicha validación tiene por finalidad verificar la idoneidad del Plan HACCP y su efectiva aplicación en el proceso de fabricación.

Para obtener la Validación Técnica Oficial del Plan HACCP,la empresa procesadora el fabricante presentará a la DIGESA una solicitud con carácter de declaración jurada consignando la información siguiente:

a) Nombre o razón social del fabricante. la empresa procesadora.

b) Ubicación del establecimiento.

c) Plan HACCP.

d) Informe favorable de la evaluación técnica sanitaria emitido por un Organismo de Inspección autorizado por DIGESA o por un inspector sanitario de la DIGESA.

e) Constancia de pago del derecho administrativo.

Ante el cumplimiento por parte del fabricante de lo establecido en el presente artículo la DIGESA procederá a extender en el plazo establecido por ley, el Certificado de Validación Técnica Oficial del Plan HACCP.

El costo que demande la Validación Técnica Oficial del Plan HACCP en el proceso de fabricación será asumido por el fabricante.

Artículo 30°.- Observaciones al Plan HACCP

En el Acta de Inspección Sanitaria debe constar, si las hubiere, el detalle de las observaciones resultantes de la validación técnica realizada, así como el plazo que se le extiende al fabricante para su subsanación. Vencido el plazo otorgado, la DIGESA o el organismo de inspección autorizado, verificará en planta la subsanación de las observaciones efectuadas. En caso que el fabricante no haya subsanado dichas observaciones, de ser el caso se procederá a aplicar las medidas sanitarias.

Artículo 31°.- Idoneidad del Plan HACCP

El profesional responsable que preside el Equipo HACCP, bajo responsabilidad del fabricante, debe verificar o comprobar permanentemente la idoneidad del Plan HACCP, y cada vez que se realicen cambios en las operaciones de fabricación, en la formulación del producto, se adquieran nuevos equipos, se disponga de información relevante sobre el análisis de peligros, y en todos los demás casos en que el Plan no se ajusta a la aplicación del sistema conforme a la presente norma, dichos cambios deben ser considerados a fin de actualizar el Plan HACCP. El Plan HACCP actualizado y reevaluado debe ser presentado a la DIGESA, debiendo el fabricante solicitar la Validación Técnica Oficial de la nueva versión.

Artículo 32º.- Seguimiento de la aplicación del Sistema HACCP

El seguimiento de la aplicación del sistema HACCP, formará parte de las inspecciones periódicas de la DIGESA para constatar la eficacia y mantenimiento del sistema HACCP. Las inspecciones sanitarias incluirán una evaluación general de los riesgos potenciales asociados a las actividades u operaciones del establecimiento respecto de la inocuidad de los productos que elabora y atenderán especialmente los Puntos de Control Críticos (PCC).

DISPOSICIONES COMPLEMENTARIAS, TRANSITORIAS Y FINALES

Primera: El incumplimiento de las disposiciones de la presente norma, será considerado dentro de los alcances del artículo 121° literal m), y sancionado de acuerdo a lo señalado en el artículo 123° del Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas, aprobado por Decreto Supremo N° 007-98-SA.

Segunda: La aplicación del Sistema HACCP en la Micro y Pequeña Empresa Alimentaria (MYPES), se hará progresivamente y mediante una norma especial aprobada por Decreto Supremo refrendado por el Ministro de Salud y el Viceministro de Industrias de PRODUCE, conforme a lo establecido en la Sétima Disposición Complementaria, Transitoria y Final del Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas aprobado por DS 007-98 SA y se establece un plazo de seis meses (06) contados a partir de la publicación de la presente norma para la expedición de la “Norma Sanitaria sobre los procedimientos de incorporación al Sistema HACCP de la Micro y Pequeña Empresa Alimentaria (MYPES)”

Tercera: Forman parte de la presente norma el Anexo 1: “Definiciones”; Anexo 2: “Secuencia Lógica para la Aplicación del Sistema HACCP”; Anexo 3:”Árbol de Secuencia de Decisiones para Identificar los PCC” y Anexo 4 “Ejemplo de Formato del Sistema HACCP”

Cuarta: Toda la documentación técnica y normativa pertinente para el Análisis de Peligros está disponible en la DIGESA y en la Comisión Conjunta FAO/OMS del Codex Alimentarius cuya Secretaría Técnica opera en la DIGESA.

PARA EL RESTAURANTE WASABI HAY QUE TENER EN CUENTA QUE ES UN RESTAURANTE PEQUEÑO Y QUE DE ALGUNA MANERA NO CUMPLE CON TODA LA NORMA TANTO BPM COMO LA HACCP

Suscribirse a:

Entradas (Atom)